Дымососы Д; ДН; ДП

Центробежные дутьевые вентиляторы одностороннего всасывания марки ВДН предназначены для подачи воздуха в топки паровых котлов. Вентиляторами ВДН комплектуются котлы с уравновешенной тягой паропроизводительностью от 1 до 25 т/ч, а также газомазутные водогрейные котлы теплопроизводительностью от 0,5 до 16 Гкал/ч.

Допускается применение вентиляторов ВДН в технологических установках различных отраслей народного хозяйства для перемещения чистого воздуха, а также в качестве дымососов на газомазутных котлах с уравновешенной тягой.

Эксплуатация вентиляторов предназначена при температуре окружаещего воздуха не неже -30 градусов Цельсия и не выше +40 градусов Цельсия. Максимальная температура перемещаемой среды на входе в вентиляторы +200 градусов Цельсия. Вентиляторы рассчитаны на продолжительный режим работы в помещении и на открытом воздухе (под навесом) в условиях умеренного климата, климатическое исполнение «У», категория размещения ГОСТ 15150-69.

Центробежные дымососы одностороннего всасывания марки ДН и Д предназначены для отсасывания дымовых газов из топок паровых стационарных котлов паропроизводительностью до 640 л/ч, а также для отсасывания дымовых газов из топок газомазутных котельных агрегатов с запылённостью не более 2 г/мЗ, по аброзивности не отличающимися от золы дымовых газов. Дымососы рассчитаны на продолжительный режим работы в помещении и на открытом воздухе в условиях умеренного климата (климатическое исполнение «У», категория размещения 1,2,3 и 4 ГОСТ 15150-69).

Эксплуатация вентиляторов и дымососов допускается при температуре в улитке (корпус дымососа) не ниже -30 градусов Цельсия.Максимальная температура газов на входе в дымососы не должна превышать +200 градусов Цельсия.

Допускается применение дымососов в различных отраслях промышленности, например, в системах газоочистки, аспирации и др. Дымососы ДН, Д отличаются от вентиляторов ВДН толщиной лопаток рабочего колеса и наличием брони на образующей корпуса (улиты).

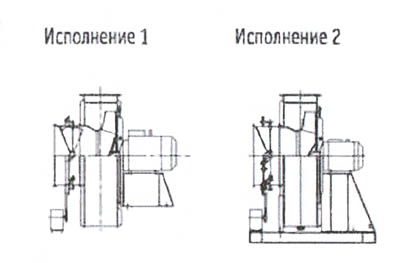

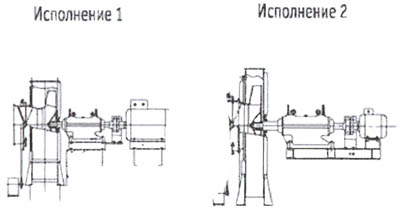

Тягодутьевые машины изготавливаются правого и левого вращения. Правым считается вращение рабочего колеса по часовой стрелки если смотреть со стороны электродвигателя, левым - против часовой стрели.

Корпус тягодутьевых машин сварной, из листового металла установлен на раме изготавливается с углом разворота нагнетательного патрубка от 0 градусов до 270 градусов через каждые 15 градусов.

Рабочее колесо тягодутьевых машин насажено непосредственно на вал электродвигателя. Рабочее колесо состоит из основного диска, переднего конического диска, шестнадцати загнутых назад лопаток (для ВДН и ДН), для дымососа марки Д - вперёд загнутые лопатки, количество лопаток - 32 шт, и ступицы. На посадочной поверхности ступиц рабочих колёс имеются пазы для охлаждения вала электродвигателя, после изготовления рабочего колеса, оно балансируется.

Тягодутьевые машины поставляются с направляющим аппаратом. Сварной восьмилопастнои направляющий аппарат установлен на входе потока воздуха или газов в корпус и служит для регулирования производительности машины в ручную, либо от автоматического управления.Тягодутьевые машины комплектуются односкоростными электродвигателями с частотой вращения 1000 или 1500 об/мин.

Вентиляторы ВДН и дымососы ДН изготавливаются по конструктивному исполнению 1 согласно ГОСТ 5976-90

Вентиляторы и дымососы состоят из корпуса 1, рамы 2, электродвигателя 3, рабочего колеса 4, направляющего аппарата 5.

Примечание: полное давление Pv, производительность Q соответствует работе при полностью открытом направляющем аппарате на тракт с характеристикой, проходящей через точку максимального КПД (83%), атмосферном давлении 1013 гПа, температуры воздуха +30 град С (плотность 1,18 кг/мЗ), температуре дымовых газов +200 град С(плотность 0,75 кг/мЗ), потребляемая мощность N - средневзвешенному КПД- 76%.

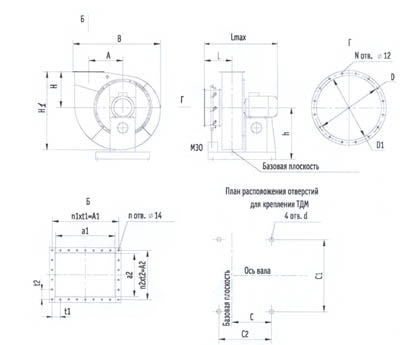

| Типоразмер ТДМ |

Размеры, мм |

| h |

H |

H1 |

B |

l |

Lmax |

A |

D |

D1 |

a1 |

a2 |

A1 |

A2 |

t1 |

t2 |

C |

C1 |

C2 |

N |

n |

n1 |

n2 |

d |

| 6,3 |

750 |

460 |

964 |

1033 |

380 |

883 |

395 |

404 |

440 |

309 |

118 |

354 |

276 |

59 |

69 |

540 |

610 |

1000 |

12 |

20 |

6 |

4 |

20 |

| 8 |

940 |

560 |

1218 |

1338 |

470 |

1210 |

520 |

530 |

570 |

400 |

300 |

460 |

350 |

58 |

70 |

700 |

1000 |

1000 |

26 |

8 |

5 |

26 |

| 9 |

1030 |

630 |

1370 |

1510 |

489 |

1204 |

585 |

450 |

338 |

512 |

390 |

64 |

78 |

700 |

1000 |

1000 |

| 10 |

1170 |

700 |

1520 |

1670 |

555 |

1400 |

650 |

660 |

702 |

500 |

375 |

571,5 |

437,5 |

63,5 |

87,5 |

700 |

1000 |

1000 |

28 |

| 11,2 |

1280 |

785 |

1705 |

1880 |

579 |

1543 |

728 |

560 |

420 |

640 |

480 |

80 |

80 |

800 |

1400 |

1250 |

6 |

| 12,5 |

1400 |

875 |

1885 |

2100 |

667 |

1751 |

813 |

830 |

875 |

625 |

470 |

704 |

540 |

64 |

90 |

900 |

1400 |

1250 |

16 |

34 |

11 |

| 13 |

1450 |

875 |

1918 |

2100 |

717 |

2095 |

813 |

830 |

875 |

625 |

580 |

675 |

630 |

63 |

75 |

900 |

1400 |

1250 |

38 |

9 |

10 |

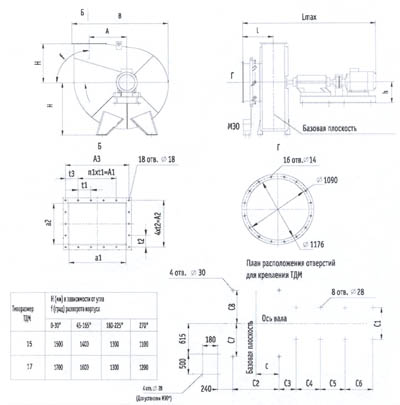

| Типоразмер ТДМ |

Размеры, мм |

Пр 2700 |

Л2700 |

Все кроме 2700 |

| h |

H1 |

B |

L |

Lmax |

A |

a1 |

a2 |

A1 |

A2 |

A3 |

t1 |

t2 |

t3 |

n1 |

C |

C1 |

C2 |

C3 |

C4 |

C5 |

C6 |

C7 |

C8 |

C7 |

C8 |

C7 |

C8 |

| 15 |

605 |

1030 |

2536 |

716 |

3500 |

975 |

750 |

558 |

495 |

640 |

822 |

165 |

160 |

164 |

3 |

337 |

620 |

674 |

229 |

700 |

525 |

525 |

650 |

1600 |

1600 |

650 |

650 |

650 |

| 17 |

655 |

1190 |

2880 |

743 |

4000 |

1105 |

850 |

632 |

920 |

700 |

920 |

184 |

175 |

- |

5 |

410 |

620 |

820 |

264 |

620 |

830 |

603 |

650 |

1700 |

1700 |

650 |

650 |

650 |

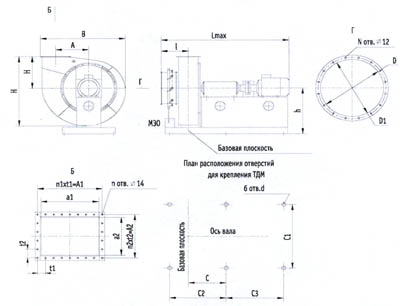

| Типоразмер ТДМ |

Размеры, мм |

| h |

H |

H1 |

B |

L |

Lmax |

A |

D |

D1 |

a1 |

a2 |

A1 |

A2 |

t1 |

t2 |

C |

C1 |

C2 |

C3 |

N |

n |

n1 |

n2 |

d |

| 5 |

673 |

315 |

725 |

847 |

364 |

1442 |

325 |

404 |

440 |

250 |

185 |

292 |

228 |

73 |

76 |

295 |

430 |

600 |

300 |

12 |

14 |

4 |

3 |

20 |

| 6,3 |

750 |

460 |

964 |

1033 |

380 |

1710 |

395 |

404 |

440 |

309 |

118 |

354 |

276 |

59 |

69 |

250 |

610 |

690 |

1000 |

20 |

6 |

4 |

| 8 |

940 |

560 |

1218 |

1338 |

470 |

2040 |

520 |

530 |

570 |

400 |

300 |

460 |

350 |

58 |

70 |

700 |

1000 |

1000 |

850 |

26 |

8 |

5 |

26 |

| 9 |

1030 |

630 |

1370 |

1510 |

489 |

2080 |

585 |

450 |

338 |

512 |

390 |

64 |

78 |

700 |

1000 |

1000 |

850 |

| 10 |

1170 |

700 |

1520 |

1670 |

555 |

2160 |

650 |

660 |

702 |

500 |

375 |

571,5 |

437,5 |

63,5 |

87,5 |

700 |

1000 |

1000 |

850 |

28 |

| 11,2 |

1280 |

785 |

1705 |

1880 |

579 |

2570 |

728 |

560 |

420 |

640 |

480 |

80 |

80 |

800 |

1400 |

1250 |

1100 |

6 |

| 12,5 |

1400 |

875 |

1885 |

2100 |

667 |

2800 |

813 |

830 |

875 |

625 |

470 |

704 |

540 |

64 |

90 |

900 |

1400 |

1250 |

1150 |

16 |

34 |

11 |

| 13 |

1450 |

875 |

1918 |

2100 |

717 |

3150 |

813 |

830 |

875 |

625 |

580 |

675 |

630 |

63 |

75 |

900 |

1400 |

1250 |

1200 |

38 |

9 |

10 |

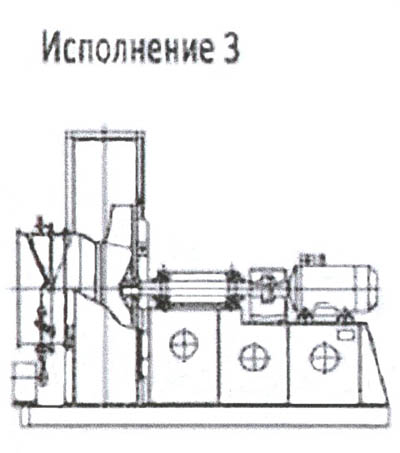

Устройство и принцип работы дымососа ДП

Устройство

Дымосос-пылеуловитель представляет собой центробежный вентилятор, совмещенный с пылеуловителем; состоит из дымососа , входной"улитки", и газоходов. Вал дымососа-пылеуловителя - двухопорный, соединен жесткой муфтой с электродвигателем .На валу установлено рабочее колесо и дополнительная крыльчатка. Газ очищается от пыли во входной"улитке". Благодаря такой схеме очистки рабочее колесо и его"улитка" предохраняются от абразивного износа.

Дымосос-пылеуловитель по сравнению с раздельной установкой дымососа и циклонов при равной эффективности очистки обладает меньшей металло-и энергоёмкостью, малыми габаритами, не требует для размещения дополнительных площадей. Одновременно с очисткой газа дымосос-пылеуловитель может возвращать уловленную золу в топку котла на дожигание. В этом случае выносной циклон устанавливается непосредственно на котле с выводом уловленной золы через стояк и мигалку в топку котла.

Производительность аппарата регулируется языковым шибером, установленным в патрубке входной"улитки". Управление шибером дистанционное.

Принцип работы

Перемещение газа происходит за счет разности давлений, создаваемой рабочим колесом на валу. Под действием центробежных сил пыль отбрасывается к периферии и вместе с небольшим количеством газа (8 ÷ 10 %) отводится для окончательного отделения через пылеотводной патрубок в выносной малогабаритный циклон, соединенный с "улиткой"пылеуловителя газоходом. Разгрузка циклона в пылеприемник производится через герметичный бункер или спускной стояк с затвором-мигалкой. Из циклона очищенный поток газа возвращается в центральную часть "улитки".

Пылевой концентрат просасывается через циклон под действием перепада давлений между центром"улитки"и ее периферией; перепад давлений повышается за счет работы вспомогательной крыльчатки. Из центральной зоны "улитки"очищенный газ через направляющий аппарат поступает в рабочее колесо дымососа ,а затем через кожух выбрасывается в дымовую трубу.

Регулирование производительности дымососа осуществляется шибером, при закрывании которого поток отжимается к периферии "улитки". Для защиты стенок от износа предусмотрены защитные козырьки из полосовой стали, располагаемые на боковинах "улитки" в периферийной зоне.

Циклон устанавливают в месте, удобном для выгрузки уловленной пыли.

Условное обозначение

ДП - дымосос-пылеуловитель ; цифры после букв -диаметр рабочего колеса(дм).

Например, ДП-10.

|

Характеристика

|

ДП-10

|

ДП - 12

|

|

Диаметр рабочего колеса, мм

|

1000

|

1200

|

|

Производительность, тыс.м3/ч

|

12÷20

|

22÷35

|

|

Полное давление (при tr =20 °С), Па

|

2200

|

2500

|

|

Частота вращения рабочего колеса, об/мин

|

980

|

980

|

|

Максимальная концентрация пыли в очищаемом газе, г/м3

|

50

|

50

|

|

Скорость улавливания, м/с

|

20

|

20

|

|

Максимальная температура очищаемого газа, °С

|

200

|

200

|

|

Аэродинамический КПД, %

|

46

|

50

|

|

Установленная мощность, кВт

|

22

|

55

|

|

Количество газа, рециркулируемого через выносной циклон, %

|

10

|

15

|

|

Максимальная концентрация пыли в очищаемом газе, г/м3

|

100

|

150

|

|

Параметры распределения фракционной эффективности (при μ = 26·10-6Па с, ρм = 1800

кг/м3, Vусл = 20 м/с): δ=50 , мкм

lgση

|

5,9

0,4

|

6,2

0,42

|

|

Масса, кг

|

1900

|

3510

|

Также в этом разделе: